En usinage CNC (Commande Numérique par Ordinateur), la précision et l’efficacité sont primordiales. Au cœur de cette chaîne de production se trouve le porte-outil, un composant crucial qui agit comme une interface entre la broche de la machine et l’outil de coupe. Sa fonction principale est de maintenir l’outil de coupe en toute sécurité et avec une précision optimale pendant l’opération d’usinage. Un porte-outil bien choisi et bien entretenu est essentiel pour garantir la qualité de la pièce finie, prolonger la durée de vie de vos outils de coupe et même protéger la broche coûteuse de votre machine.

I. Les composants d’un porte-outil en fraisage

Pour bien choisir et entretenir un porte-outil, il est essentiel de comprendre ses différentes parties et leur fonction. Un porte-outil typique de style pince et écrou se compose de quatre éléments principaux :

● La tirette

(Tige de traction) [🇬🇧Pull Stud ou Retention Knob] La tirette est un élément fileté qui se visse au sommet du cône du porte-outil. C’est cette pièce qui est saisie par le système de serrage à l’intérieur de la broche de la machine, tirant et maintenant le porte-outil en place. Certains sont creux pour permettre le passage du liquide de refroidissement. Il est extrêmement important d’utiliser la bonne tirette et de vérifier régulièrement son état, car l’utilisation d’une tige usée ou incorrecte peut entraîner le délogement dangereux du porte-outil de la broche pendant l’opération, causant des situations dangereuses pour l’opérateur et des dommages coûteux à la machine.

● Le cône

[🇬🇧Taper] Le cône est la partie conique du porte-outil qui s’insère dans la broche de la machine lorsque l’outil est appelé. Sa forme conique (souvent un angle de 8 degrés environ) permet de centrer automatiquement l’outil dans la broche et d’assurer un ajustement précis. Ce cône est usiné avec une tolérance très précise. Tout problème ou imperfection sur le cône aura un impact direct sur la précision d’usinage.

● La collerette

[🇬🇧V-Flange] La colerette est la partie du porte-outil sur laquelle le changeur d’outils automatique (🇬🇧ATC) se verrouille pour déplacer l’outil du changeur vers la broche et vice-versa. Elle est reconnaissable par sa rainure en “V” sur le diamètre extérieur du porte-outil. Les découpes dans cette colerrette aident également à orienter le porte-outil dans la broche.

● Attachement de l’outil

Quel que soit le type de porte outil choisi, il en existe un grand nombre de modèles differents en fonction du type de serrage que l’on souhaite réaliser sur l’outil.

1-Porte-outils à pince ER [🇬🇧ER Collet Chucks]

Les porte-outils ER sont les plus courants et polyvalents dans les ateliers d’usinage. Ils utilisent une série de pinces [🇬🇧collets] de différentes tailles pour serrer des outils à queue cylindrique. Ils offrent une bonne précision de faux-rond et un serrage uniforme autour de l’outil. Cependant, ils peuvent être sensibles à l’accumulation de copeaux qui peuvent introduire du faux-rond. Bien qu’ils soient bons pour l’ébauche légère, leur rigidité n’est pas optimale pour les opérations d’ébauches très agressives.

2-Porte-outils Weldon [🇬🇧Side-lock]

Ces porte-outils sont conçus pour tenir des outils avec un méplat sur leur queue cylindrique. L’outil est inséré et serré par une vis latérale qui appuie sur ce méplat, empêchant efficacement l’outil de glisser ou de se rétracter pendant l’usinage. Ils sont simples et peu coûteux. Cependant, le serrage latéral peut introduire un faux-rond et n’est pas idéal pour la précision et la durée de vie de l’outil.

3-Porte-outils frettés [🇬🇧Shrink-fit]

Ces porte-outils n’utilisent aucun élément externe comme des pinces ou des vis. L’outil de coupe est serré en utilisant le principe de la dilatation thermique : le porte-outil est chauffé pour se dilater, l’outil est inséré, puis le porte-outil se contracte en refroidissant, assurant un serrage très puissant, uniforme et équilibré autour de toute la surface de la queue de l’outil. Cela se traduit par une précision exceptionnelle, un faux-rond minimal et une rigidité élevée. Ils prolongent considérablement la durée de vie de l’outil. Leur conception compacte et mince permet un meilleur accès aux zones d’usinage complexes. L’utilisation de ces porte-outils nécessite un équipement de chauffage spécial.

4-Porte-outils à mandrin hydraulique [🇬🇧Hydraulic Chucks]

Les mandrins hydrauliques utilisent un fluide sous pression pour serrer l’outil. En tournant une vis de serrage, la pression est créée dans une chambre interne, réduisant le diamètre intérieur du mandrin et sécurisant fermement l’outil. Ils offrent une grande précision de faux-rond et une excellente capacité d’amortissement des vibrations. Ils sont faciles à utiliser et sont souvent préférés pour les applications à couple élevé. Certains modèles avancés, comme les “Hydroforce”, offrent une force de serrage encore plus élevée et peuvent intégrer des systèmes “Safe Lock” pour rendre l’arrachement de l’outil impossible.

5-Porte-outils à mandrin de puissance [🇬🇧Power Milling Chucks]

Ces mandrins offrent des forces de serrage très élevées, bien plus qu’un porte-outil ordinaire (jusqu’à 5 fois). Ils utilisent un système de roulements à aiguilles à l’intérieur qui applique une pression considérable sur le corps de l’outil. Ils sont bien adaptés à l’usinage lourd et offrent une bonne rigidité, précision et force de maintien. Il faut toutefois veiller à ne pas trop les serrer pour éviter des problèmes de faux-rond.

II. Les différents systèmes de porte-outils en fraisage

Il existe de nombreux types de porte-outils de fraisage, souvent classés selon leur norme de cône ou leur mécanisme de serrage.

Les normes de cônes (Types de broches)

Ces normes définissent la géométrie du cône qui se connecte à la broche de la machine. Les standards les plus courants ont un cône de 7:24 (soit 29,16 %), qui permet un serrage rapide mais peut être affecté par la dilatation thermique à haute vitesse. quel que soit la norme choisie, l’outil se présente avec un choix de tailles differentes qu’il faudra faire correspondre à la broche de la machine

Porte-outils CAT (ANSI/ASME B5.50)

Développés par Caterpillar, les porte-outils CAT sont le standard nord-américain, souvent appelés “V-Flange”. Ils sont robustes et polyvalents, adaptés à l’usinage intensif. Leurs tailles sont désignées par des chiffres comme CAT40 ou CAT50, le nombre indiquant la taille du cône. Les porte-outils CAT, SK et BT partagent le même cône de 7:24, mais diffèrent par la conception de leur collerette et de leurs rainures de positionnement.

Les portes outils CAT ne sont pas utilisés au lycée car ils sont adaptés aux marchés Anglo-Saxons avec des dimensions en pouces.

Porte-outils BT (JIS B6339 / MAS 403)

Le standard BT est japonais et se caractérise par sa symétrie autour de l’axe de la broche, ce qui assure un meilleur équilibre et une plus grande stabilité à des vitesses de rotation élevées par rapport aux CAT. Contrairement aux CAT, les porte-outils BT utilisent des goujons de traction avec un filetage métrique. La collerette est plus épaisse, et les rainures d’entrainement sont symétriques et non fraisées de part en part.

Au lycée, les portes-outils BT sont utilisés sur les machines ROSILIO B500 et LeadWell FMC-OP

Porte-outils BBT (Big Plus BT)

Les porte-outils BBT sont une évolution des porte-outils BT, introduite au début des années 1990. Leur caractéristique clé est le double contact : la broche touche non seulement le cône du porte-outil, mais aussi la face de sa collerette. Ce contact supplémentaire augmente considérablement la rigidité et la stabilité de l’ensemble broche-porte-outil. Les BBT sont supérieurs aux BT en termes de performance d’usinage, réduisant les vibrations, le faux-rond et permettant d’obtenir des finitions de surface de meilleure qualité, particulièrement à haute vitesse. Pour des performances optimales, il est idéal d’utiliser une broche BBT avec un porte-outil BBT.

Porte-outils SK (DIN 69871 / ISO)

Les porte-outils SK sont un standard allemand, également connus sous le nom d’ISO 7388. Ils sont la base de nombreux systèmes de serrage modernes. Les porte-outils SK offrent une grande rigidité et précision, ce qui les rend idéaux pour les besoins d’usinage à haute vitesse et haute précision. Une rainure spéciale sur la collerette permet les changements d’outils automatiques. Les SK et les CAT ont des rainures symétriques sur la collerette qui sont fraisées de part en part, ce qui est une différence visuelle avec les BT.

Les portes outils SK sont utilisés au lycée sur les machines HAAS MiniMill

Porte-outils HSK (DIN 69893)

Le HSK (Hollow Taper Shank, ou cône creux) est un standard développé en Allemagne pour répondre aux besoins d’usinage à très haute vitesse et haute précision. Sa particularité est son cône court avec un ratio de 1:10, contrairement au 7:24 des autres standards mentionnés. Les porte-outils HSK sont également caractérisés par un double contact entre la broche et le porte-outil (sur le cône et la face de la bride), similaire aux BBT, ce qui leur confère une rigidité et une précision supérieures. Étant plus légers que les porte-outils BT ou CAT de même dimension, ils sont particulièrement avantageux pour les mouvements de rotation élevés et réduisent l’usure de la machine. Leur adhérence à la broche augmente avec la vitesse de rotation. Ils sont disponibles en plusieurs types (A, B, C, D, E, F) pour diverses applications.

Porte-outils SA (DIN 2080)

Les cônes SA diffèrent des autres déjà cités, car ils ne possèdent pas de rainure sur la collerette, ce qui les empêchent d’êtres utilisés sur les machines avec changeur d’outils. C’est pour cette raison qu’ils seront réservés aux machines conventionnelles et fixés à l’aide d’un tirant passant au travers de la broche.

Au lycée, les portes outils SA seront réservés à l'utilisation de machines conventionnelles

Il est important pour le technicien d’usinage de reconnaitre d’un coup d’œil les différents profils de portes outils ci-dessous afin de toujours choisir l’outil adapté.

III. Les différents systèmes de porte-outils en tournage

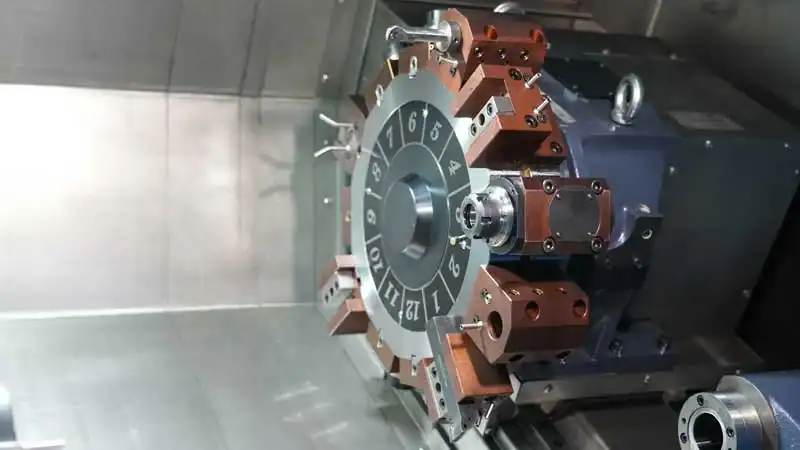

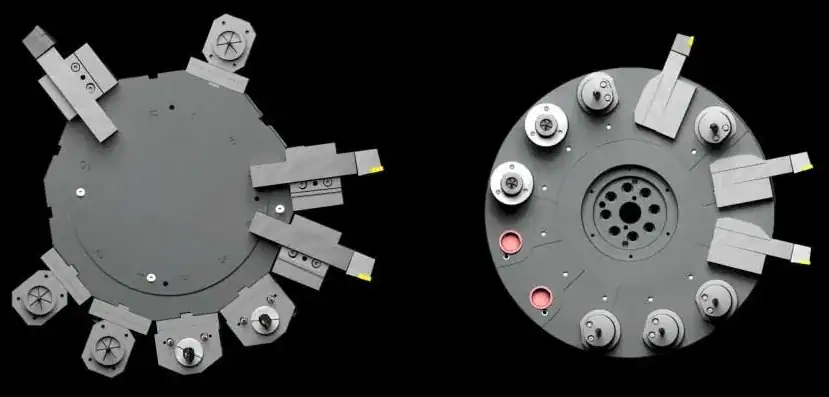

En tournage, les porte-outils sont également essentiels pour la précision et la stabilité, mais ils se distinguent par leur mode de montage sur la tourelle de la machine.

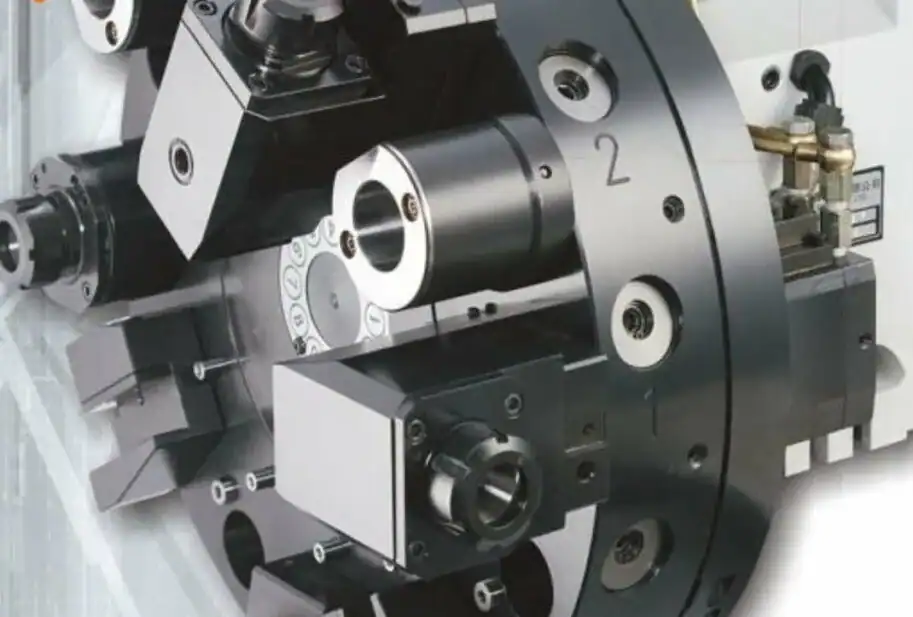

A. Porte-Outils VDI (DIN 69880) [🇩🇪Verein Deutscher Ingenieure]

Les porte-outils VDI sont des composants spécialisés conçus pour maintenir les outils de coupe en toute sécurité sur les tours et centres de tournage. Ils assurent un positionnement très précis et une grande stabilité. Le standard DIN 69880 garantit leur qualité, leur précision et leur compatibilité avec une large gamme de machines. Ils sont disponibles en différentes tailles, comme VDI 30, 40, 50, et 60, adaptées à la taille de la machine et au type de tâche.

◦ 1. Porte-Outils VDI Statiques (Fixed Tool Holders) Ces porte-outils ne tournent pas et sont utilisés pour les opérations de tournage classiques où seul l’outil de coupe travaille. Ils se divisent en deux catégories principales :

▪ Porte-Outils Intérieurs : Utilisés pour travailler la partie interne des pièces, pour des opérations comme l’alésage, le perçage, le rainurage interne et le filetage interne.

▪ Porte-Outils Extérieurs : Utilisés pour l’usinage des surfaces extérieures des pièces, pour des opérations telles que le chariottage (tournage longitudinal), le dressage (tournage de face), le rainurage externe et le tronçonnage.

◦ 2. Porte-Outils VDI Motorisés (Live Tool Holders) Ces porte-outils sont une avancée majeure, car ils sont motorisés et permettent à l’outil de tourner sur lui-même. Cela transforme un tour en une machine multitâche capable de réaliser des opérations de fraisage, de perçage ou de taraudage hors axe. Ils augmentent considérablement la polyvalence et les capacités d’usinage de la machine. Ils peuvent être :

▪ Axiaux : L’outil tourne parallèlement à l’axe de la broche principale.

▪ Radiaux : L’outil tourne perpendiculairement à l’axe de la broche principale.

▪ Orientables : Très polyvalents, ils permettent un réglage angulaire (par exemple, +/- 90°) pour effectuer à la fois des opérations axiales et radiales.

B. Porte-Outils BMT [🇬🇧Base-Mounted Turret]

Souvent comparés aux VDI, les porte-outils BMT sont montés directement sur la base de la tourelle du tour. Cette fixation “à la base” offre une rigidité et une précision accrues par rapport aux porte-outils VDI qui sont insérés dans une douille. Cela en fait une solution très stable pour les opérations de tournage exigeantes.

Remarque: Toutes les machines de tournage du lycée utilisent des tourelles VDI nous ne possédons aucune machine de type BMT

Comparaison entre tourelle VDI et BMT

BMT

Avantages

◦ Rigidité et Stabilité Élevées : Les tourelles BMT sont directement montées sur la base de la machine, ce qui leur confère une rigidité et une stabilité exceptionnelles.

◦ Réduction des Vibrations : Cette conception minimise les vibrations pendant la coupe, améliorant ainsi la qualité et la précision de l’usinage.

◦ Idéales pour l’Usinage Lourd et de Haute Précision : Elles conviennent parfaitement aux tâches nécessitant une grande force de coupe et une haute précision.

Inconvénients

◦ Vitesse de Changement d’Outil Plus Lente : Le changement d’outil est relativement plus lent avec les tourelles BMT.

VDI

Avantages

◦ Conception Modulaire : Les tourelles VDI utilisent une conception modulaire où les outils sont montés dans une fente en V via des interfaces standardisées.

◦ Flexibilité et Adaptabilité Accrues : Cette modularité offre une plus grande flexibilité et adaptabilité pour différentes applications.

◦ Changement d’Outil Rapide : Les changements d’outil et les ajustements de position sont très simples et rapides, ce qui est idéal pour les environnements de production nécessitant des échanges fréquents d’outils.

◦ Amélioration de l’Efficacité de Production : Elles augmentent considérablement l’efficacité de production, en particulier pour les types de produits multiples et les petites séries.

Inconvénients

◦ Rigidité Inférieure : Leur rigidité structurelle est plus faible comparée aux tourelles BMT.

◦ Accumulation d’Erreurs : Les connexions entre les modules peuvent entraîner de légères accumulations d’erreurs, ce qui pourrait impacter la précision d’usinage, surtout sous des conditions de charge élevée ou de haute vitesse.

◦ Moins adaptées pour la coupe lourde : La rigidité inférieure peut affecter la précision d’usinage lors des opérations de coupe lourdes

IV. Entretien et durée de vie des porte-outils

Un entretien régulier des porte-outils est crucial pour maintenir la précision d’usinage, prolonger leur durée de vie et prévenir les pannes coûteuses de l’outil de coupe ou même de la broche de la machine.

• 1. Nettoyage Régulier : La Base de la Maintenance Les copeaux, la poussière, l’huile et les résidus de liquide de refroidissement peuvent s’accumuler, entraînant un mauvais ajustement, une usure accélérée et une réduction de la précision. Il est recommandé de nettoyer le porte-outil après chaque utilisation avec un chiffon doux, et d’effectuer des nettoyages plus approfondis (hebdomadaires ou mensuels) avec des solutions douces et de l’air comprimé. La propreté du cône et de la broche est essentielle pour éviter les problèmes de faux-rond.

• 2. Inspection des Usures et Dommages : Détecter les Problèmes Précocement Un porte-outil usé ne fournira pas une bonne précision et usera rapidement vos outils de coupe, pouvant même endommager votre broche.

◦ Usure du Cône / Fretting : Vérifiez le cône pour tout signe d’usure ou de dommage là où il est en contact avec la broche. Le “fretting” se manifeste par de petites marques ou des piqûres de couleur cuivre, causées par le frottement et les vibrations dues à un ajustement imparfait. Si un fretting notable apparaît, le porte-outil doit être remplacé.

◦ Pinces (Collets) et Écrous (Nuts) : Recherchez des marques de rayures à l’intérieur de la pince (indiquant que l’outil a glissé) ou tout autre dommage. Les pinces ne peuvent plus serrer efficacement l’outil une fois endommagées et doivent être remplacées. Les pinces sont des consommables et devraient être remplacées tous les deux à trois mois en utilisation continue.

◦ Les Tirettes (Pull Studs) : Vérifiez périodiquement les signes d’usure, de fissures ou d’autres dommages. Une tige de traction défectueuse peut entraîner une situation dangereuse.

• 3. Lubrification : Assurer un Fonctionnement Fluide La lubrification minimise la friction et réduit l’usure des pièces mobiles. Utilisez toujours les lubrifiants spécifiés par le fabricant et appliquez-les régulièrement, mais avec parcimonie, pour éviter d’attirer la poussière et les débris.

• 4. Équilibrage Dynamique : Stabilité à Haute Vitesse Pour les applications à haute vitesse, un porte-outil équilibré est essentiel pour prévenir les vibrations et maintenir la précision d’usinage. Un déséquilibre peut entraîner un faux-rond, une usure prématurée des outils et des dommages aux roulements de broche. L’équilibrage doit être vérifié périodiquement et après toute réparation du porte-outil.

• 5. Stockage Approprié : Protection Contre les Dommages Environnementaux Un stockage incorrect peut entraîner la rouille, le désalignement et les dommages accidentels. Rangez les porte-outils dans un endroit propre et sec, idéalement dans des racks ou armoires dédiés pour les protéger de l’humidité et des chocs.

• 6. Vérification de la Force de Serrage : Prévention du Glissement Les porte-outils nécessitent une force de serrage spécifique pour maintenir les outils stables. Cette force peut diminuer avec le temps. L’étalonnage régulier de la force de serrage, à l’aide d’un appareil de mesure, est crucial pour éviter le glissement de l’outil et les dommages potentiels à la pièce.

• 7. Formation des Opérateurs : Clé des Bonnes Pratiques Même le meilleur porte-outil est vulnérable s’il est mal manipulé. Former les opérateurs aux techniques de manipulation appropriées, aux pratiques de maintenance et à l’importance de signaler toute irrégularité observée permet de prévenir de nombreux problèmes évitables.

V. Comment choisir le bon porte-outil : Quelques pistes

Le choix du porte-outil idéal est essentiel pour optimiser les performances de la machine et garantir la qualité de l’usinage. Voici les facteurs clés à considérer pour faire un choix judicieux:

• 1. Le Type d’Usinage et l’Application La première question à se poser est : quel type d’opération allez-vous réaliser ? S’agit-il de fraisage ou de tournage ? D’ébauche lourde, de finition de haute précision, de perçage ou de taraudage ? Les porte-outils frettés ou Hydrauliques sont excellents pour la précision et la haute vitesse, tandis que les Weldon sont plus adaptés à l’ébauche où la précision du faux-rond est moins critique. Pour le tournage, décidez si vous avez besoin de porte-outils statiques ou motorisés VDI/BMT.

• 2. La Compatibilité avec la Broche de Votre Machine Le porte-outil doit être parfaitement compatible avec le type de cône de la broche de votre machine CNC (par exemple, CAT, BT, SK, HSK, VDI). Vérifiez toujours les spécifications du fabricant de votre machine. Les porte-outils BBT et HSK nécessitent des broches spécifiques pour tirer pleinement parti de leur conception à double contact.

• 3. Le Niveau de Précision et le l’état de surface Requis Si votre application exige une précision extrême et une excellente finition de surface, vous devriez privilégier des porte-outils offrant un faux-rond minimal et une rigidité élevée, comme les porte outils frettés, les mandrins Hydrauliques ou les mandrins de puissance. Pour les tâches moins critiques, les porte-outils ER ou Weldon peuvent suffire.

• 4. La Vitesse de Rotation de la Broche Pour les applications à très haute vitesse (souvent au-delà de 8 000 tr/min), les porte-outils HSK et BBT sont préférables en raison de leur rigidité accrue, de leur équilibre et de leur gestion thermique supérieure. Les porte-outils BT traditionnels peuvent montrer des limitations à des vitesses très élevées.

• 5. Le Budget Le coût est un facteur important. Les porte-outils HSK sont généralement plus chers que les BT. Les porte-outils Weldon et les mandrins ER sont souvent les options les plus économiques. Cependant, un investissement initial plus élevé dans un porte-outil de haute qualité peut se traduire par des économies à long terme grâce à une durée de vie prolongée de l’outil de coupe, une réduction du temps d’arrêt et une meilleure productivité.

• 6. Le Type d’Outil de Coupe et ses Dimensions Le type d’outil (fraise en bout, foret, alésoir, taraud, etc.) et ses dimensions (diamètre de queue, longueur) influenceront le choix. Par exemple, les mandrins ER sont très polyvalents pour diverses tailles d’outils cylindriques.

• 7. Les Besoins en Liquide de Coupe Considérez si vous avez besoin d’un arrosage externe, interne (à travers le porte-outil) ou les deux. Certains porte-outils intègrent des canaux pour le liquide de refroidissement et des sélecteurs pour choisir le mode d’arrosage.

Choisir le bon porte-outil est un élément clé pour optimiser vos opérations d’usinage et obtenir les meilleurs résultats. Une préparation minutieuse dans ce choix est la clé du succès dans vos projets d’usinage CNC.